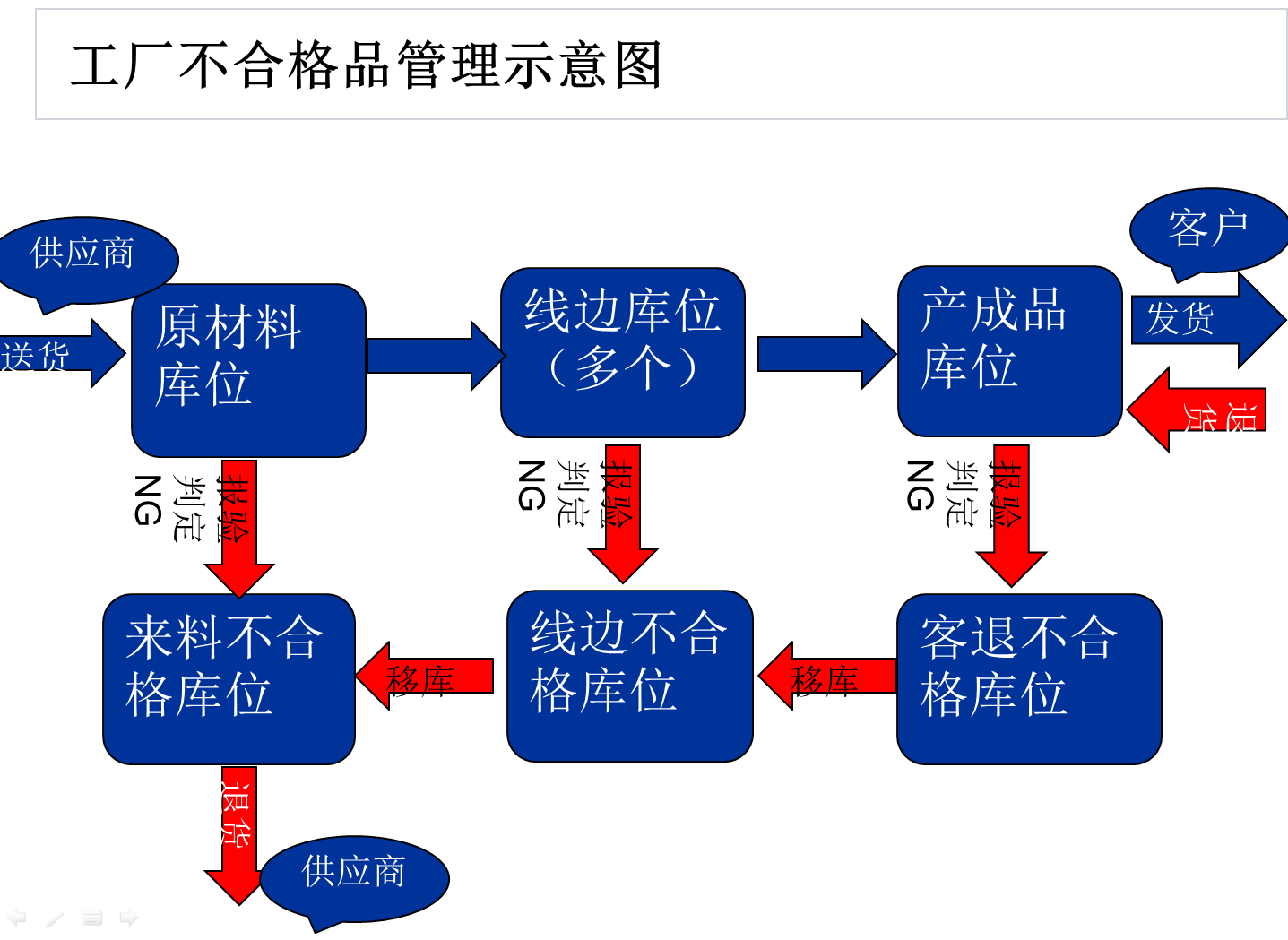

工厂不合格品处理流程管理要点

1) 所有待验物料/产品必须当班判定,急需物料需要在2小时内紧急判定。

2) 所有不合格品需在24小时内处理(返工、报废、索赔、让步等)。

3) 必须遵循返工优先的原则,当班或下班需将返工产品完成。

4) 创建返工生产单时如没有物料消耗或部分物料消耗(例打磨、修剪浇口、返工喷涂、小零件复检等)。

5) 判定的不合格品需立即黏贴黄色标识,并隔离至不合格品区域。

6) 判定供应商退货的需立即在系统中做《不合格品退货》操作,并尽快将实物退给供应商。

7) 判定报废的不合格品需立即黏贴红色标识,并尽快将实物做划伤等破坏性操作移至商贸处理区。

8) 报验单是属地化管理(仓储、车间发现疑似不合格均要立即创建报验单请质量人员快速判定)。

9) 报废(计划外出库)可与工作流审批关联。

10) 流程关键执行人:检验员、质量工程师、质量经理、计划员、 生产班组长、仓库班组长。

11) 员工输入缺陷明细不及时或不明确。

12) 生产过程中的不合格品不及时下线,在系统中显示是素材状态,而实物是产成品。

13) 客退产品必须由物流人员将退货单输入系统,自动报验单由检验员迅速判断。

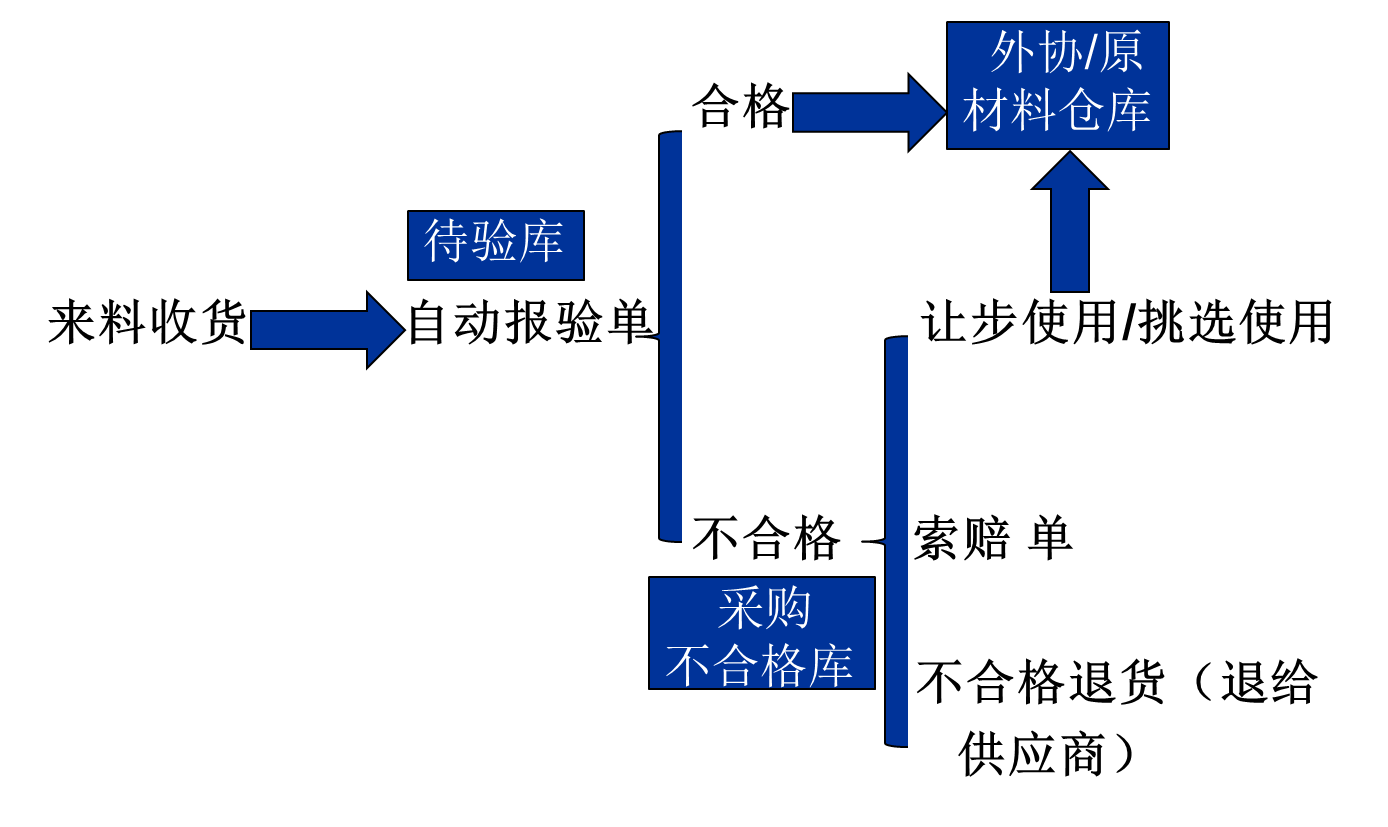

1.采购不合格品处理流程

1) 收货后自动创建报验单或仓管员手工创建报验单,进料检验员及时判定(当班判定完成,紧急物料2小时内判定),不合格物料进采购不合格库位。

2) 采购不合格库位库存退给供应商的不合格品退货操作,不合格品退货单提交给对账员。

3) 未收完的采购单关闭由物料计划员负责关闭。

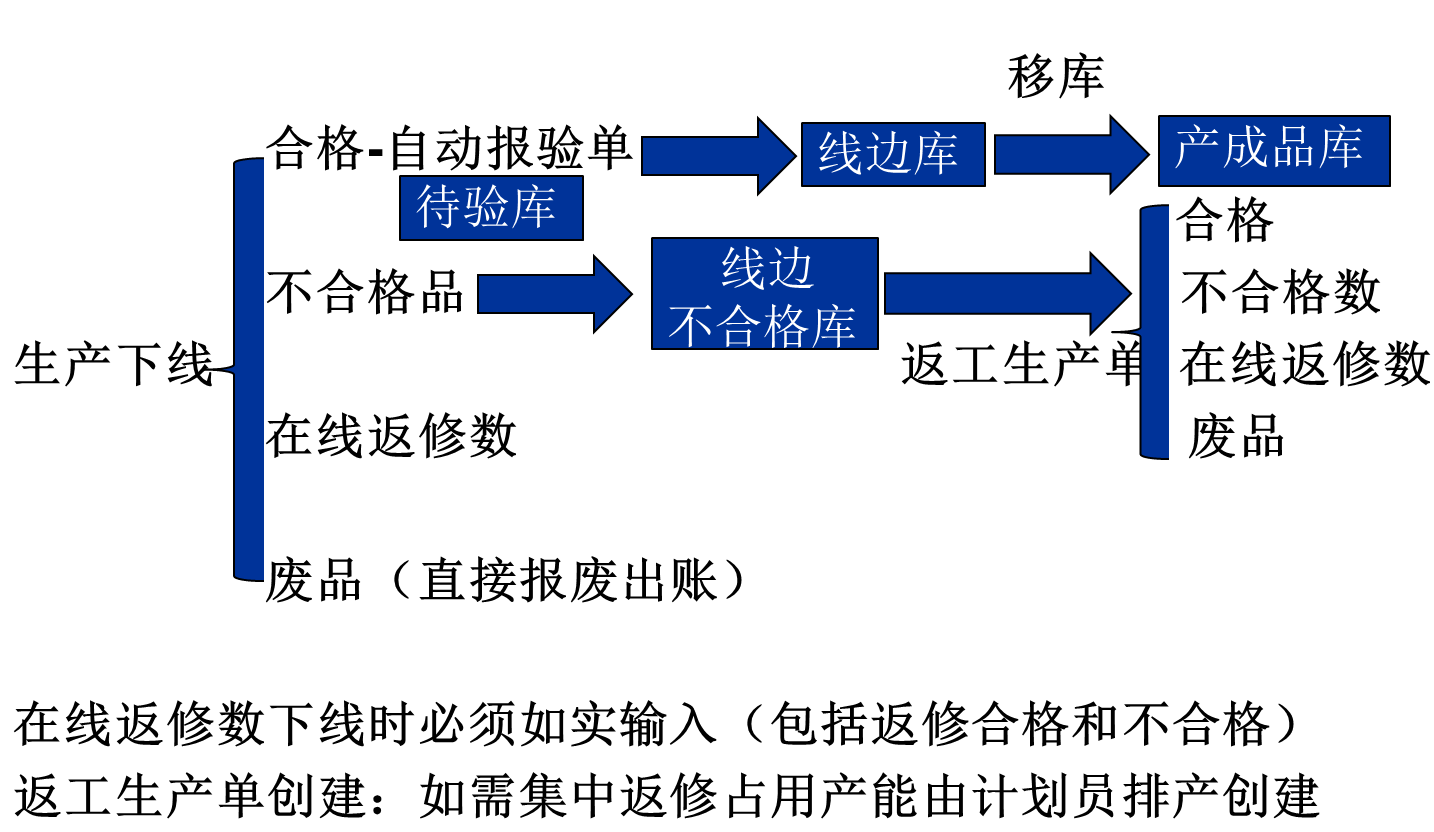

2.生产不合格品处理流程

2.1 生产不合格品处理-在制品/产成品流程之一

2.2 生产不合格品处理-在制品/产成品流程之二

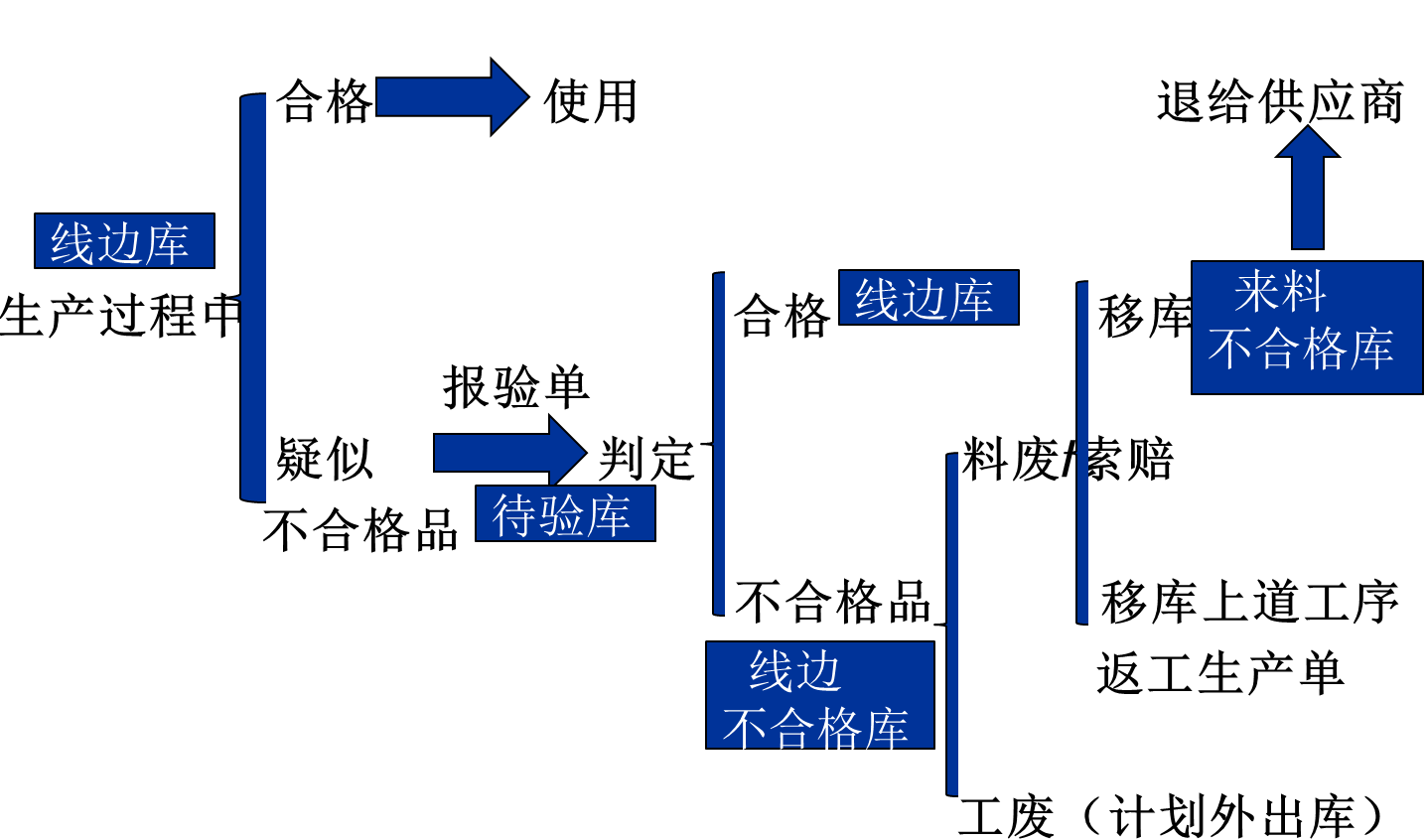

2.3 生产不合格品处理-外购件/上道工序零件

1) 车间生产前或过程中发现不合格物料即触发不合格物料报验。

2) 各生产线班组长创建报验单。

3) 根据各企业职责分配,班组长或检验员判定报验单。

4) 判定后不合格物料进入线边不合格库位。

5) 可退给供应商的不合格物料(料废),从线边不合格库位移库至采购不合格库位,由质量部做不合格退货给供应商。

6) 需退给上道工序的不合格物料,系统中不用做移库操作,但实物移至相应线边。等待车间和计划员协调返工。

7) 不能退供应商,也不能返工的物料或上道产品(工废),进行计划外出库报废。

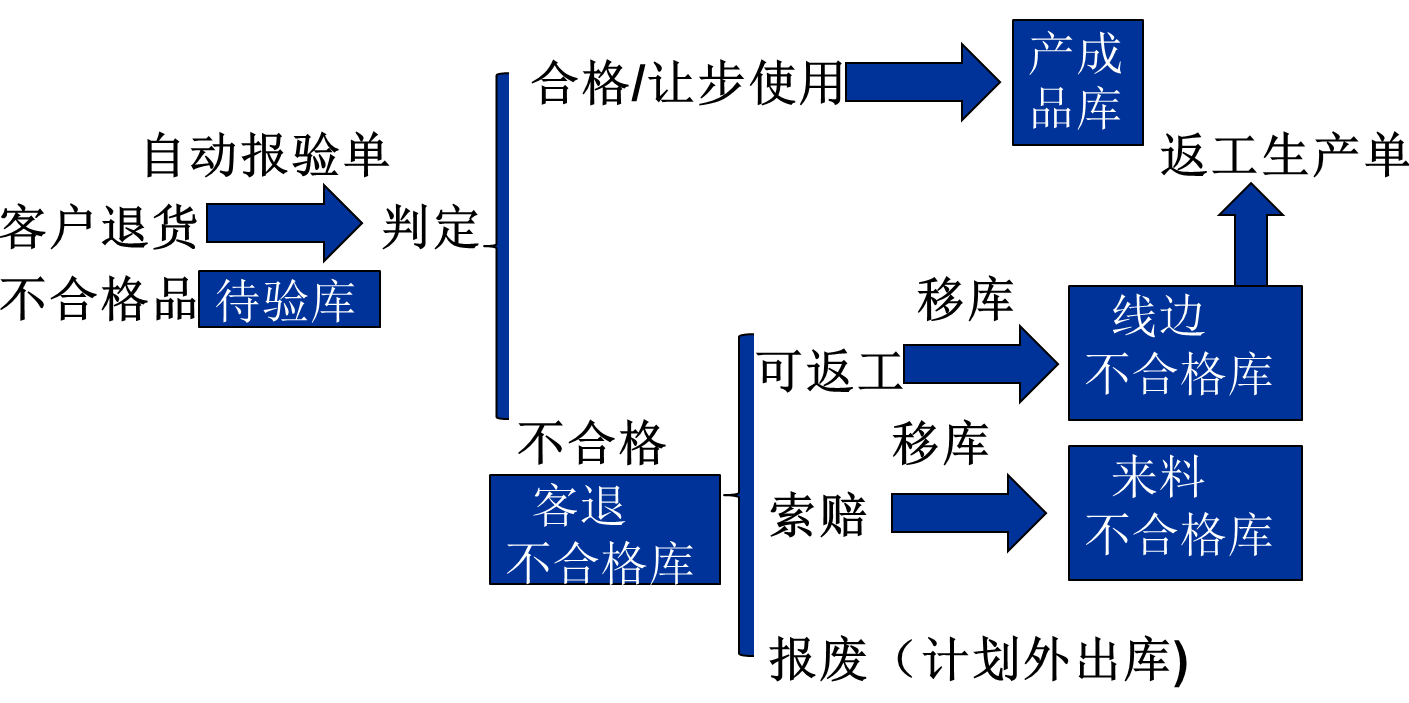

3.客退不合格品处理流程

1) 有退货单有实物退货,做销售退货。

2) 自动创建报验单,判定不合格后进入REJ库位(客退不合格库位)。

3) 可返工客退品从客退不合格库位移库至生产不合格库位。

4) 需报废客退品在客退不合格品库位内报废,计划外出库。